|

|

您現(xiàn)在的位置 > 技術(shù)資料

拉深加工質(zhì)量缺陷的原因分析及對策 |

| 發(fā)布時間:2022/7/4 |

拉深加工質(zhì)量缺陷的原因分析及對策

在拉深加工過程中,對遇到的問題應(yīng)仔細(xì)觀察,細(xì)心分析,從拉深加工工藝、所操作拉深模各零部件的結(jié)構(gòu)、拉深材料等眾多的影響因素中找出具體的原因,并采取正確的處理措施。以下通過幾個實例進行分析說明。

1.制品的外形及尺寸發(fā)生變化

拉深模工作一段時間以后,制品經(jīng)檢查發(fā)現(xiàn)其形狀和尺寸發(fā)生了變化。根據(jù)生產(chǎn)經(jīng)驗可從以下方面對其產(chǎn)生的原因進行分析,檢查。

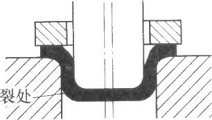

(1)檢查壓邊圈在工作時是否有不平現(xiàn)象 如果壓邊圈不平整,會使板料在拉深過程中進入凹模的阻力不均勻,致使變形阻力小的那一面?zhèn)缺诘投瘢枇Υ蟮哪且幻鎮(zhèn)缺诟叨。鐖D2所示。

調(diào)整修復(fù)措施是:檢查凸模與凹模的軸心線是否由于長期振動而不重合,壓邊圈螺釘是否長短不一,凹模的幾何形狀是否發(fā)生變化或其四周的圓角半徑由于磨損嚴(yán)重而不一致,并根據(jù)不同情況加以修整。

(2)檢查凹模圓角半徑是否均勻 如果凹模圓角半徑由于長期磨損而變得不均勻(特別是拉深盒形件),拉深時板料各部位流動和變形情況就不一樣,所以在拉深件的邊緣上常常伸出大小不均的余邊,使制件的邊緣參差不齊,厚薄不均,或者使制件局部產(chǎn)生細(xì)小的褶皺,影響制件質(zhì)量。對策是修磨凹模圓角半徑,使之保持均勻。

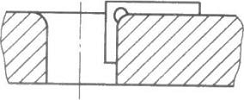

(3)檢查凸模與凹模的中心線是否在共線如果凸模與凹模的中心線不共線,如圖3所示,則凸模與凹模間隙不均,這樣在制件側(cè)壁上就會出現(xiàn)一邊高一邊低,一邊薄一邊厚的加工缺陷,有時制品還會在間隙小的一邊出現(xiàn)破裂。產(chǎn)生這種現(xiàn)象的主要原因是模具的定位部分產(chǎn)生偏差,如定位銷孔的孔距或孔徑由于長期振動而變化等。對策是對沖模進行重新裝配與調(diào)整,使之恢復(fù)到原來的狀態(tài)。

圖3凸模與凹模不同心時所產(chǎn)生的制件缺陷

此外,還應(yīng)檢查板料定位板的中心是否與凹模中心重合。若兩者不同心,也會產(chǎn)生同樣的問題,即由于板料的滑動變形量各不相同,一邊多而另一邊少,則制品也將產(chǎn)生一側(cè)高一側(cè)低形狀,必須給予調(diào)整或更換定位板備件。

(4)檢查凸模在使用過程中是否由于松動而導(dǎo)致沖壓件歪斜,假如凸模在沖壓時歪斜進入凹模,則凸、凹模各處的間隙都不一樣,就會使制件壁的變形不一致,產(chǎn)生一邊高一邊低,一邊薄一邊厚的現(xiàn)象,嚴(yán)重時還會被拉裂,若經(jīng)檢查產(chǎn)生的缺陷僅因凸模歪斜,而其他尺寸沒問題,則可以用凸模的工作柱面作為基面進行找正,把定位底面修磨到同它垂直;若尺寸還有問題,則在保證定位底面同工作柱面垂直后,還需修整其尺寸。

造成凸模與凹模中心線不平行的原因還可能是凹模的定位底面同工作柱面不垂直。要避免這種缺陷,在使用機床磨削或鉗工進行修整時,應(yīng)當(dāng)用千分表或直角尺來校正,使孔壁同頂平面保持垂直,如圖5所示。

修復(fù)可采用先用凹模的工作柱面作為基面進行找正,把定位底面修磨到同它垂直后,再以定位底面為基面在平面磨床上磨削另一平面的加工方法。

(5)檢查壓邊圈與凸模或凹模的間隙一般情況下,壓邊圈(壓料板)在沖模中是套在凸模(在復(fù)合模中是放在凹模孔內(nèi))上沿著凸模移動的,它的位置并沒有固定。若壓邊圈與凸模的間隙過大時,也會造成彼此間偏心,使壓料不正而射起壓辦不均勻,造成板料移動和變形不一致,形成上述同樣的加工缺陷。其對策是對壓邊圈與凸模或凹模的間隙進行調(diào)整,使之各邊間隙在0.01~0.02mm。若壓邊圈(壓料板)磨損太大,應(yīng)更換新的備件。

圖5 凹模孔垂直度的檢查方法

(6)檢查沖模各部件裝配的牢固性這是因為沖模零件在沖模中的準(zhǔn)確位置是由定位銷(圓柱銷)和螺釘來保證的,而緊固后的各零件在沖模工作一段時間后,會因振動而失去原有的牢固性,致使各個零件間相對位置發(fā)生變化,特別是凸模與凹模位置的變化,不僅沖不出合格的制品來,有時還會使模具裂損而報廢,出現(xiàn)不必要的事故。所以沖模在使用一段時間后,維修工必須對其進行修整和檢查。經(jīng)常保持銷釘及螺釘?shù)亩ㄎ缓途o固作用。

2.拉深件出現(xiàn)起皺、裂紋或破裂現(xiàn)象

在拉深件的拉深過程中,制品起皺、裂紋或破裂是經(jīng)常發(fā)生的。可以從以下方面對其產(chǎn)生的原因進行分析,檢查。

(1)檢查壓邊圈的壓力 壓邊圈的壓力過大會增加板料在隧模上的滑動和變形阻力,使板料承受凸模的強烈拉力而發(fā)生裂紋。這種故障開始時材料僅發(fā)生變薄的情況,當(dāng)拉力超過了材料的抗拉強度時,就形成了韌性裂口。對策是減少壓邊圈的壓料力,如減少壓料面積、設(shè)置限位柱減小壓緊程度等,對氣墊壓料,可將氣墊的單位壓力減小一些。

(2)檢查凸模與凹模的圓角半徑應(yīng)檢查凸模與凹模的圓角半徑是否受到損壞或磨損,當(dāng)圓角磨損后變大時,所需要的拉深力變小,板料外緣受壓部位減少而圓周方向上受壓縮范圍增大,致使制品拉成后所留下皺紋的周邊加大。當(dāng)圓角半徑變小時,板料所產(chǎn)生的內(nèi)應(yīng)力增大,又會造成制品的破裂或整個底部被沖掉。特別是在拉深矩形盒零件時,它的變形主要集中在四個角處,其凸、凹模的圓角對產(chǎn)品質(zhì)量有很大的影響。對策是修復(fù)凸、凹模的圈角半徑,盡量使其大小合適。

(3)檢查凸、凹模的間隙拉深模問隙對制品質(zhì)量有很大影響。合理的間隙值是比料厚公稱尺寸稍大一些,這樣能使多余的材料逐漸向上移動,不至于將制件拉破、拉皺,或使制品產(chǎn)生裂紋。當(dāng)間敲變化時,如凸、凹模由于振動影響位置發(fā)生變化,造成一邊間隙大,一邊間隙變小,則間隙過小的一面制件會被拉毛,壁厚變薄,且使拉深力突然增大,從而增加了材料的應(yīng)力,結(jié)果會使制品的底邊被拉裂,并加速了凹模的磨損;間隙過大的一面就會發(fā)生褶皺或使制件壁傾斜,造成底小口大。對策是調(diào)整凸、凹模,保證其間隙均勻,若經(jīng)磨損闊變大無法修復(fù)則必須更換新的備件。

(4)檢查凸、凹模的表面質(zhì)量 檢查凸、凹模的表面質(zhì)量主要應(yīng)集中在檢查凹模溷角部分及圓角部分附近的質(zhì)量,除了要求有足夠的強度外,其表面必須光潔,因為這是板料產(chǎn)生最大變形的區(qū)域。若沖模在使用一段時間后,由于表面質(zhì)量降低,則凹模面就會粘附一些碎片或被拉成凹坑,不但會影響制品的表面質(zhì)量,還會使毹。臻被拉襲或拉皺。對策是模具在使用一段時間后,必須對凸、凹模表面進行拋光處理。

(5)檢查壓料板(壓邊圈)是否平整壓料板(壓邊圈)應(yīng)平整,表面應(yīng)光滑,否則板料在拉深過程中流動會不均勻,壓料板失去壓料作用,致使制品起皺。壓邊圈在使用一段時間后應(yīng)及時取下磨光。

(6)檢查凸、凹模的中心是否在同一軸線上應(yīng)檢查凸、凹模的中心是否在同一軸線上,凸模工作時是否與凹模垂直。出現(xiàn)問題時的對策是調(diào)整或修復(fù)凸模與凹模。

(7)檢查壓力機滑塊的運動速度應(yīng)檢查壓力機滑塊的運動速度是否符合沖壓生產(chǎn)工藝的要求。對拉深工藝來說,若滑塊速度過高,易引起工件的破裂。拉深工藝的合理速度范圍如表7所示,進行拉深加工的壓力機,滑塊速度不應(yīng)超過這個數(shù)值。

表7拉深工藝的合理速度范圍 (單位:mm/s)

拉深材料 | 鋼 | 不銹鋼 | 鋁 | 硬鋁 | 黃銅 | 銅 | 鋅 | 最大拉深速度 | 400 | 180 | 890 | 200 | 1020 | 760 | 760 |

在拉深件的變形過程中,由于毛坯要逐漸滑過拉深凹模圓角部位的變形區(qū),拉深件側(cè)壁都將出現(xiàn)滑動的痕跡。這是一種具有金屬表面光澤的細(xì)微劃痕,這種細(xì)微劃痕對拉深件來說是很普遍存在的,也是允許的,通過擦拭或簡單的拋光便可消除。若出現(xiàn)嚴(yán)重劃痕或劃傷,則稱為制品表面擦傷,這是不允許的。可以從以下方面對擦傷產(chǎn)生的原因進行分析和檢查。

(1)檢查凸、凹模的工作狀況應(yīng)檢查凸、凹模工作部分是否有裂紋或損壞,表面是否光潔,這是因為拉深毛坯在通過這些損傷表面時將不可避免地出現(xiàn)嚴(yán)重劃痕。出現(xiàn)問題時的對策是修磨或拋光損傷表面。

(2)檢查凸、凹模間隙應(yīng)檢查凸、凹模是否存在間隙不均勻,或研配不好,或?qū)虿涣嫉葐栴},因為出現(xiàn)這些問題都可能造成局部壓料力增高,使側(cè)面產(chǎn)生局部接觸劃痕或變薄性質(zhì)的擦傷。對策是調(diào)整凸、凹模的間隙使其均勻,保證凸、凹模工作部位的研配質(zhì)量,保證凸凹模工作表面低的表面粗糙度值和尺寸的一致性。

(3)檢查所加工的毛坯表面質(zhì)量應(yīng)檢查所加工的毛坯表面是否清潔,檢查毛坯剪切面的毛刺和模具及材料上的污物或雜質(zhì)是否清除,這些因素對制品表面擦傷的產(chǎn)生有直接影響。對策是清潔毛坯表面,清除毛坯剪切面的毛刺和模具及材料上的污物或雜質(zhì)。

此外,正確地選用模具材料并確定其熱處理硬度,也是減輕拉深擦傷的一個有效措施。一般來說,應(yīng)選用硬材質(zhì)的模具來加工較軟材料,選用軟材質(zhì)的模具來加工硬材料。例如,加工拉深鋁制件時,可采用熱處理硬度較高的材料來制作模具,也可用鍍硬質(zhì)鉻的模具;而加工不銹鋼制件時,則可采用鋁青銅模具(或用鋁青銅鑲拼覆蓋的結(jié)構(gòu)形式),這樣可以收到較好的拉深效果。另外,在拉深時采用帶有耐壓添加劑的高粘度潤滑油,或?qū)γ魍勘砻姹Wo涂層(如不銹鋼采用乙烯涂層等),效果也較好。

4.制品表面出現(xiàn)高溫粘結(jié)

拉深件表面出現(xiàn)的另一種缺陷是摩擦高溫粘結(jié),即在側(cè)壁的拉深方向上產(chǎn)生表面熔化和堆積狀的痕跡。這種痕跡開始出現(xiàn)時,會在模具或制件表面產(chǎn)生一兩條短的、淺的線痕,往往呈條形或線形,如不及時消除將很快出現(xiàn)更多、更深的線痕直至模具不能使用。這不僅對零件表面質(zhì)量造成損害,嚴(yán)重時甚至引起生產(chǎn)故障。這種情況最易發(fā)生在凹模的棱邊部位,也就是凹模的圓角部位。因為在拉深過程中,這些部位的壓力很大,因而滑動面的摩擦阻力很大,會產(chǎn)生甚至可能達(dá)到1000度左右的高溫,從而導(dǎo)致模具表面硬度降低,并使被軟化的材料呈顆粒狀脫落,局部熔化粘結(jié)在模具上而拉壞制件。它類似于機械加工中在刀具工作表面產(chǎn)生的拉削瘤所造成的破壞。

對于摩擦高溫粘結(jié),必須充分重視。用硬而厚的難加工材料(如鋼、不銹鋼等)進行復(fù)雜形狀且變形程度不大的拉深最容易發(fā)生這類問題。因此,應(yīng)在拉深工作開始前就進行充分研究并采取預(yù)防措施,當(dāng)發(fā)生問題時再進行修復(fù)或解決就比較困難了。

凹模材料及其熱處理和凹模表面的加工質(zhì)量是影響摩擦高溫粘結(jié)的主要因素。因此,對于在拉深過程中容易發(fā)生高溫粘結(jié)的模具,應(yīng)選用材質(zhì)較好的合金工具鋼、優(yōu)質(zhì)模具鋼或硬質(zhì)合金等材料鍘造,并應(yīng)執(zhí)行正確的熱處理工藝,以獲得材料良好的組織、足夠的硬度和剛度。這一點是極為重要的。對于凹模的邊棱、圓角表面應(yīng)進行仔細(xì)的精加工,使之有利于材料的滑動。對于摩擦高溫粘結(jié)特別嚴(yán)重的模具部位,應(yīng)考慮采用鑲拼式結(jié)構(gòu),以便于及時更換和維修。

此外,在拉深硬而厚的難加工材料時,應(yīng)在凹模和材料的接觸表面合理、正確地使用潤滑劑。

5.模具磨損嚴(yán)重

模具磨損嚴(yán)重是指模具的正常使用壽命大大縮短的非正常磨損,且導(dǎo)致拉深件質(zhì)量和精度嚴(yán)重降低。

(1)磨損部位拉深模產(chǎn)生磨損的主要部位如下:

1)在毛坯材料流入較多和流動阻力較大的地方,如凹模圓角處、凹模表面和拉深凸肋處等。這些部位由于表面壓力大,模具的磨損也就大。模具在這些部位的磨損和粘結(jié)是造成劃痕和異物凸起等問題的主要原因。

2)在板厚增加較大的部位磨損也較大。板厚加大,雖然在這個拉深變形區(qū)域不會產(chǎn)生皺紋,但該部位的表面壓力就要增加,同樣容易引起粘結(jié)和磨損。

3)在形成褶皺的部位,模具的磨損也增加。皺褶不同的高低部位,對凸模和凹模的局部表面都增加了表面壓力,進而造成磨損。通常,容易發(fā)生褶皺是因為拉深深度過大或材料流動量大,這一因素和皺褶的共同影響,將使磨損變得更加嚴(yán)重。

(2)措施為減輕模具磨損通常采取以下措施:

1)應(yīng)根據(jù)板料變厚的實際情況取凸、凹模的閻隙值,這樣可以防止局部壓力增強,以減少粘結(jié)和磨損。

2)正確潤滑。在粘度不高的潤滑油里添加耐高壓的添加劑,對減少模具磨損能起到很大的作用。此外,正確和合理的潤滑也改善了拉深條件,有時還能減少制件起皺現(xiàn)象。

3)使用耐磨性好的材料,并進行正確的熱處理,使模具具有高的硬度和耐磨性。

4)消除皺褶。通過消除皺褶來減少由于皺褶引起的磨損,如改善凹模表面的形狀和精度、合理地布置拉深肋等。

|

|